Capítulo 11

_________

Los acabados de las telas

Propiedades funcionales y estéticas de las telas 1. La revisión en crudo, 1a. Acabados generales de las

telas, 1.1 Lavado a fondo, 1.2 Batanado,

1.3 Abridora-plegadora, 1.4 Fijado en húmedo, 1.5 Centrifuga, 1.6 La rama, 1.6.1 El control de la humedad en los procesos de secado, 1.7 Termofijado,1.10 Blanqueado, 1.11 Mercerizado, 1.12 Carbonizado, 1.13 Goseado, 1.14 Cepillado, 1.14/A Ratinado o Cepillado Mecánico / Napping, 1.15 Tundido o rasurado, 1.16 Calandrado, 1.17 Decatizado, 1.18 Decatizado Kd, 1.19 Otros procesos, 1.19.1 Remiendo, 1.19.2 Desmotado,

Propiedades funcionales y estéticas de las telas: La finalidad del acabado textil es darle al sustrato una serie de propiedades funcionales y estéticas que le permitan a este cumplir con la función para la cual fue creado y que además se vea y se sienta lo mejor posible.

Ya que las mediciones de las propiedades estéticas son subjetivas, su descripción y medición puede ser compleja. Por ejemplo, lo atractivo del toque de una tela dependerá del uso final, así como de las preferencias culturales de la persona que la usará.

Las propiedades de cada tela también influenciarán el estilo de prenda que se pueda hacer con ella y la experiencia de quien la confeccione. Finalmente, existen muchos aspectos en la apariencia de la tela al usarse. Estos incluyen arrugas en la costura, arrugas y distorsiones en algunas áreas de la prenda y motas. Preocupaciones sobre la apariencia después de confeccionar y en uso, dependerán de la prenda, el dibujo de la tela y los requisitos de la persona. Algunas de las propiedades más importantes se explican a continuación:

Estabilidad Dimensional: La estabilidad dimensional de las telas tiene dos componentes, los dos contribuyen al encogimiento o crecimiento de tejidos en la fabricación de la prenda.

El Encogimiento de Relajación, es el cambio irreversible en dimensiones que ocurren cuando un tejido está relajado en vapor o agua. Algún encogimiento de relajación en la tela es necesario para que cualquier amontonamiento en la tela pueda desaparecer. Un excesivo encogimiento de relajación puede causar demasiado encogimiento en planchado y acabado. Un encogimiento de relajación muy bajo o muy alto puede causar arrugas (ondulaciones) en las costuras.

Expansión Higroscópica, es el cambio reversible en las dimensiones del tejido que ocurre cuando el contenido de humedad de las fibras se altera. Para minimizar el efecto de la expansión higroscópica un fabricante de vestidos puede construir un vestido bajo condiciones altas de humedad relativa, ya que esto le reducirá el aumento potencial de las dimensiones durante el uso. Se asegura que el método progresivo de confección masiva de prendas le permite mayor tiempo a la tela para absorber la humedad después de las etapas de fusionado porque esté durante un tiempo más largo en la planta. Los problemas de plisado, que suceden por una estabilidad dimensional inapropiada, pueden reducirse si los cambios dimensionales debido a la expansión higroscópica se limitan. Es posible que las diferencias en el volumen de humedad de la tela sean las responsables de las variaciones en la apariencia de tablones plisados de un día para otro. La importancia de estas propiedades en la fabricación de vestidos y en la apariencia de los vestidos, depende del funcionamiento de la operación de fabricación o de las condiciones de uso. La importancia del encogimiento del tejido le es relativamente familiar a los fabricantes de vestidos, pero la expansión higroscópica es igual de importante. Hay una simple prueba disponible que separa estos dos componentes de estabilidad dimensional de las telas de lana, el SiroFAST-4 que es un método de prueba para medir la expansión higroscópica y el encogimiento en relajación de la tela.

Formabilidad: Este es un problema común en las telas livianas. Este valor está influenciado por dos componentes mayores – Extensibilidad y Rigidez a la Flexión (el cual a la vez es influenciado por el peso de la tela). Si cada uno de estos valores es bajo, entonces una baja formabilidad es el resultante y por ende la posibilidad de arrugas (ondulaciones) en las costuras. Valores de formabilidad que caen por debajo de 0.25 milímetros² pueden causar ondulaciones en las costuras porque la tela es incapaz de acomodar las pequeñas compresiones puestas en la tela por la aguja y el hilo de coser.

Una baja formabilidad en dirección de la urdimbre es particularmente problemática si la tela se va a confeccionar en sacos porque habrá predominio de costuras en la dirección de la urdimbre. Esto también causa problemas en la inserción y el cosido de las mangas. Con una formabilidad en los límites bajos se entra a depender de la pericia del operario, el hilo de costura, la tensión y el tamaño de la aguja.

Una formabilidad inadecuada aumenta la probabilidad de costura con arrugas. Sin embargo, debido a la naturaleza visco-elástica de la lana, las deformaciones no aparecen inmediatamente después de coser. Un reciente ejemplo ha mostrado que una chaqueta construida de un tejido de pura lana de 150 g/m² con una formabilidad en la urdimbre de 0.2, no se arruga hasta después de muchas semanas de almacenamiento. Si un fabricante de vestidos piensa modificar las condiciones de costura para superar el problema de costura con arrugas causado por una baja formabilidad, la estrategia debe ser reducir la carga de compresión del plano en la costura de la tela o aumentar la rigidez de la costura.

Cinco modificaciones para coser que le ayudarán a reducir la carga de compresión del plano se sugieren aquí:

1. Reducir la tensión del hilo,

2. Uso de un hilo que no se estire,

3. Reducir el diámetro del hilo de costura,

4. Reducir el número de puntadas, y

5. Cambiar el tipo de puntada usada (cadena o cerradura)

Otra opción para reducir la costura con arrugas, en algunos diseños de vestidos, es cortar los moldes ligeramente fuera del eje del hilo. Esto sería muy apropiado para vestidos hechos de tela solo fondo y beneficia el hecho que la extensibilidad de la tela aumenta cuando la dirección de tensión no es paralela a la urdimbre o a los hilos de la trama.

Rigidez a la Flexión: La baja rigidez a la flexión normalmente no es un problema mayor para la mayoría de los confeccionistas de vestidos. Sin embargo, una tela con baja rigidez a la flexión también puede tener una baja formabilidad y como resultado puede ser apto para crear arrugas en la costura. Los problemas de corte ocasionados por una baja rigidez a la flexión pueden ser superados usando una mesa de corte con vacío, esto eficazmente hace que la tela se comporte más rígida. Los problemas pueden volverse más serios si se utiliza una máquina de extender y cortar automática donde los moldes se pueden doblar fácilmente. No hay ninguna solución viable en la actualidad a los tales con este tipo de problemas.

Extensibilidad: Pueden evitarse a menudo los problemas causados por la extensibilidad excesiva si el fabricante se da cuenta que la tela tiene una alta extensibilidad. La habilidad y la experiencia son bienvenidas cuando se trata de extender, cortar y coser telas de lana con tejidos de alta extensibilidad. Mucho cuidado y mucha atención se requieren para asegurarse que la tela no se tuerza, ni se estire, ni se comprima ya que esto afecta el tamaño final del molde cortado, particularmente cuando se extiende. Las largas costuras en telas de alta extensibilidad con dibujos pueden producir moldes pobres que no cuadran los dibujos de la tela a la hora de unirlos, por eso hay que tener un cuidado adicional o técnicas industriales convenientes. Esto puede hacerse añadiendo muescas extras en la tela para emparejar los moldes o el uso de cintas fusionables en las costuras difíciles. Cualquier modificación hecha, normalmente está relacionada a la velocidad de producción y ese costo adicional se le debe incluir a la prenda.

Si el problema es de baja extensibilidad, menos opciones están disponibles al fabricante del vestido. La baja extensibilidad, como opuesto a la baja formabilidad, tiende a afectar esas operaciones dónde la tela tiene que ser “suave” y dejarse moldear como en las costuras sobrealimentadas. Normalmente exige más cuidado y tiempo formar estas telas. Se ha demostrado que el sobre alimentado automático de las máquinas no puede mantener los niveles constantes de sobrealimentación en una costura si hay una variación en la extensibilidad de la tela. Como fue mencionado en la sección de formabilidad, dónde el diseño de la prenda lo permite, el problema puede reducirse realizando las costuras al sesgo, ligeramente fuera de la dirección la urdimbre y la trama.

Rigidez al Corte: La rigidez al corte es la facilidad de deformación de una tela en dirección del sesgo y un resultado alto indica que el traje no tomara fácilmente las formas tridimensionales a las que será sometido. Una alta rigidez al corte produce una mano tiesa y habrá que prestar especial atención a operaciones como las de inserción de mangas y planchado. Como la rigidez al corte tiene un efecto grande en la caída de la tela, está afectará la apariencia del traje, ya que la rigidez al corte siempre será un componente importante del diseño del vestido. Sin embargo la rigidez al corte también afectará la actuación de tejido en la fabricación del vestido. Normalmente se superan problemas asociados con una inadecuada la rigidez al corte con un cuidado extra que requiere más tiempo. Una tela con la rigidez al corte baja puede necesitar ser fijada con pines a la mesa para así estabilizarla. Es necesario tener también cuidado extra para evitar las distorsiones al montar la tela sobre la entre- tela fusionable. Si la rigidez al corte es demasiado alta entonces la tela no se comportará debidamente al fabricar la parte tridimensional de la chaqueta alrededor del hombro y la cabeza de la manga. En muchos casos, pueden superarse problemas en esta área con trabajo adicional y mucha atención durante el planchado.

Densidad de la superficie y espesor de la superficie relajada: La densidad y el espesor de la superficie afectan el manejo de la tela. Cuando el acabado no es estable la relajación por vapor o agua, incluyendo el lavado en seco, incrementarán el espesor de la superficie y se producirá un deterioro en la apariencia de la tela. Entre más estable sea el acabado, menores serán las diferencias entre las dimensiones iniciales y las relajadas. Acabados estables se logran con procesos que le dan fijación permanente a la tela. Una mala o pobre estabilidad en el acabado puede causar problemas para el confeccionista si las distorsiones en la tela causadas durante el proceso (por ejemplo marcas y quiebres) se notan cuando el traje es planchado y guardado. Es muy poco lo que el confeccionista puede hacer para corregir un acabado de superficie inestable. El re-planchar la prenda no producirá acabados que sean estables y que mantengan alta la humedad relativa y la durabilidad en la limpieza en seco.

Ejemplo: Identificación de la causa de arrugas en las costuras de los vestidos o trajes.

Debido a problemas de un productor de telas para cumplir con las fechas, hubo tardanza en la entrega a un confeccionista del REINO UNIDO que requería de la tela para fabricar unos sacos. El primer lote de sacos se confeccionó bien y sin ningún problema. Sin embargo, después del planchado final y el almacenamiento los sacos desarrollaron severos problemas de arrugas en las costuras y se consideraba que eran de segunda calidad. Planchados mecánicos y con vapor adicional no corrigieron el problema y el confeccionista era incapaz de localizar la causa de la arruga. Cuando la prenda estaba relajada durante el planchado final, la tela aumentó sus dimensiones en dirección de la urdimbre. La expansión era evidentemente suficiente para exceder la habilidad del tejido de contener las cargas adicionales y las costuras se arrugaban. El confeccionista manejó este problema vaporizando la tela y dejándola relajar antes de cortarla y confeccionarla, esto modificó otras propiedades mecánicas de la tela, permitiendo que esta, luego de haber sido vaporizada atmosféricamente, fuera confeccionada sin las arrugas o "puckering" en las costuras. Por esta razón es que algunas empresas italianas especializadas en maquinaria textil diseñaron equipos capaces de relajar las telas antes de confeccionarlas, y así evitarse este inconveniente.

Sin embargo lo ideal en una empresa de confección moderna, con ambiciones en el mercado global, es implementar laboratorios idóneos, comandados por expertos diseñadores textiles, capaces de analizar una tela minuciosamente, utilizando equipos de última generación para este oficio. Equipos de colorimetría, balanzas electrónicas, microscopios sofisticados, máquinas para determinar el pilling por método de tómbola o fricción, dinamómetros universales para hacer todo tipo de pruebas de fuerza y resistencia, equipos de lavado capaces de determinar los diferentes estándares de solidez de las telas, torsiómetros, etc. Lograr un laboratorio capaz de realizar el análisis cuantitativo de fibras, es de suma importancia, dado que la mayoría de los grandes y medianos confeccionistas con aspiración al mercado global, son importadores natos de telas y todo tipo de sustratos, e insumos. De esta manera van un paso adelante de las adunas nacionales, que suelen tardarse demasiado en dar un veredicto de merceología.

Maquina pre-encogedora de telas terminadas

Si el presupuesto es menor se recomienda el uso de los denominados "fabric bulls", para relajar la tela antes de cortarla y evitar que haya encogimiento por relajación posterior. Según experiencias propias, las telas deben relajarse en estos aparatos al menos 12 horas; el mejor resultado se da si los "fabric bulls", se cargan de tela al finalizar la tarde y se descargan en las mesas de corte en las horas de la mañana del día siguiente.

"Fabric bulls", cargados de tela, frente a cada mesa de corte, esperando que se cumplan las 12 horas para extender y cortar

1. La revisión en crudo

Comentario Inicial: El acabado de la tela se inicia con la revisión de la tela en crudo. En el proceso de revisión en crudo se obtiene información crucial para el acabador, y dado que el acabado textil es una ciencia no exacta, ya que depende en gran parte de la experiencia y la malicia del acabador, el saber las características del sustrato a acabar le proporcionan la ruta a seguir pues existen una serie de operaciones que modifican el aspecto de la superficie del tejido, ya sea permanente o temporalmente, mediante rodillos, presión, calor u otros similares. Estos procesos pueden aplicarse antes o después del tratamiento mecánico y no generan aguas residuales, en la mayoría de los casos se combinan para dar a la tela una apariencia y una calidad que esté acorde al uso final de la misma. Todo acabado eleva el costo de la tela. Cuando las telas salen del telar tienen un protocolo que es casi idéntico en todas las fábricas del mundo, y este consiste en:

- Marcar: La tela se marca con la referencia, diseño, color, número del telar y fecha de tejido

- Medir: Es tan necesario conocer la longitud de la tela, como el ancho de esta, para ello es necesario medir el ancho en varias partes mientras la tela está siendo medida a lo largo.

- Pesar: Pesar la tela, le permite conocer el gramaje por metro² y verificar que se encuentre dentro del rango esperado.

- Revisar: Una vez los tres pasos preliminares de marcar, medir y pesar se han llevado a cabo, la tela pasa a las mesas de revisión para marcarle los defectos de tejeduría. Esta revisión indica la procedencia de los defectos y dependiendo de la cantidad o su tipo se informa al jefe de área para que tome las decisiones correspondientes. Para los que somos de la vieja escuela, la revisión en crudo, es una alerta temprana a problemas que puedan venir de hilandería, preparación telares o telares.

|

| Revisión de tela cruda. Observe la luminusidad de los tableros de la mesa de revisión - Burlington - México - 2010 |

El acabado se divide en tres áreas, el acabado mecánico como el cepillado, perchado y tundido, el acabado térmico, como el secado, termo-fijado, calandrado, vaporizado y decatizado el acabado químico, que impregna la tela con substancias específicas, el grabado en relieve y el perchado que amplían la función de un tejido al dotarlo de determinadas propiedades. También existe el acabado funcional, que hace referencia a la aplicación de un gran número de tratamientos químicos que amplían la función de un tejido al dotarlo de determinadas propiedades para mejorar su aspecto y cualidades, como por ejemplo tratamientos para mejorar la resistencia a las arrugas en textiles como el algodón, el lino o el rayón hilado, que no tienen la elasticidad de la lana o la seda. Los últimos avances en cuanto a acabados resistentes a las arrugas son los de planchado duradero o planchado permanente. Además de lograr resistencia a las arrugas, estos acabados proporcionan, pliegues permanentes. Mediante diversos tratamientos químicos también es posible mejorar la resistencia al encogido, a las manchas y a la suciedad. Otros procesos de acabado protegen contra el deslizamiento de los hilos o contra los daños provocados por el moho, las polillas o el fuego. Si bien la variedad de químicos que se utiliza es amplia, el agua residual que se genera durante su aplicación es por lo general reducida. Los acabados con frecuencia se aplican al tejido a partir de una solución de agua. Es posible aplicar varios acabados a partir de un solo baño. La aplicación se realiza por medio de calandrias que transportan con un rodillo el acabado de una cuba a la superficie del tejido. Luego el acabado se seca y cura sobre el tejido. Las fuentes de agua residual son los depósitos utilizados para el baño y la limpieza del equipo de aplicación y de los tanques de mezclado. Entonces, definimos como acabado al proceso realizado sobre el tejido para modificar su apariencia, tacto o comportamiento. Algunos acabados, como el coloreado o el gofrado, son fáciles de reconocer, porque son visibles; otros, como el planchado durable, no son visibles pero tienen un efecto importante sobre el comportamiento de la tela. La tela llamada "cruda" es aquella que, sin importar su coloreado, se ha tejido en un telar y no ha recibido ningún acabado. Ciertas cuestiones son necesarias a tener en cuenta respecto a los acabados de las telas:

- Un acabado permanente dura toda la vida de la prenda.

- Un acabado durable dura parte de la vida de la prenda.

- Un acabado temporal permanece en la prenda hasta que ésta se lava en agua o en seco.

- Un acabado renovable puede aplicarse de forma doméstica sin ningún equipo costoso.

- Existen tres tipos específicos de limpieza:

- El desengomado de la seda

- El descrudado del algodón

- El lavado de la lana

1.1 Lavado a fondo: Se usa para limpiar y relajar las piezas. Este lavado incluye la limpieza de materiales no deseados, como los residuos de lanolina (telas de lana) que aún pueden quedar en la tela y tanto en la lana como en el algodón, y en las telas afines a estas y/o mezclas con estas fibras, sirve para eliminar los aceites sintéticos y asistentes usados en la hilandería, ya sean de origen natural o sintético, así como suavizantes o antiestáticos y ceras emulsionadas usadas en el proceso de bobinado conos y otros lubricantes, también engrudos utilizados en el proceso de urdido, los cuales son generalmente de origen celuloso. Manchas de aceites minerales, u otros lubricantes, que además ayudan a fijar el polvo y la mugre.

|

| Bosquejo de maquina lavadora David Gessner Co. |

Esto se logra generalmente mediante la emulsificación de los aceites sintéticos y ceras o mediante la saponificación de las impurezas de origen natural (triglicéridos). Las telas de lana y algodón, las cuales generalmente vienen cargadas de substancias de origen graso, en cantidades del 1% al 2% en telas peinadas y hasta el 10% en telas cardadas.

Una de las funciones importantes del lavado a fondo, es el de relajar la

tela de las tensiones impuestas a esta durante los procesos de urdido y tejido,

ya que la relajación contribuye al toque y la estabilidad dimensional,

asegurando completa relajación de tensiones. (En Lana, si este proceso es

posterior al batanado, tiene como objetivo adicional, el remover el producto

usado en el batán). Como detergente puede usarse jabón, o en el caso de los cardados que han

sido hilados en medios grasos, debe usarse carbonato de soda que convierte los

medios grasos en jabón. El tiempo del lavado va de acuerdo al peso específico del metro lineal, así

como de la cantidad de mugre, estos tiempos varían entre 10 y 90 minutos. Posteriormente se hace un enjuague, que disuelve el detergente

progresivamente, con agua fresca, que puede ir de 50 a 150 minutos. Cuando se

ha lavado con agua dura y enjuagado muy rápido, se presentarán manchas blancas

en la pieza, producidas por limallas de jabón, esto se puede corregir

utilizando secuestrantes. Cuando se lavan telas de color o diseño, es conveniente

utilizar ácido acético o fórmico, para que los colores y los contrastes del

diseño recuperen su brillo original. Algunas telas son lavadas en forma abierta, para evitar arrugas, sin

embargo, el mejor lavado es en forma de cuerda, pues hay un mayor intercambio

de líquidos que hacen que el enjuague sea mejor y por ende su toque.

|

| Máquina centrifuga de fabricación india, lista para instalar |

1.6 La rama: Una vez escurrida la tela, por algunos de los métodos mencionados antes, se traslada a la rama, donde se secará prendida de unas agujas que van montadas en dos cadenas sin fin, que a medida que van entrando a la cámara de calor la van templando y obligando a estirarse hasta el ancho requerido. Esta cámara envía chorros de calor a la tela, a temperaturas que oscilan entre los 110 ºC y 140 ºC, que evaporan la humedad. El evitar un sobre-secado, depende de la pericia del acabador, quien debe combinar perfectamente la velocidad y la temperatura de la máquina. Esta es una de las máquinas más costosas de toda la operación de acabado textil. Generalmente son muy largas, (30-40 metros), pero también las fabrican de túnel vertical y son mucho más altas y más cortas.

En otros procesos el contenido de humedad del producto a la salida del secador es crítico, y para evitar los problemas que pueden surgir de las variaciones del contenido de humedad, la mayoría de los operarios tienden a secar en exceso, siendo la opción más ‘segura’. En cualquier caso, esta opción ‘segura’ puede tener efectos desastrosos en cuanto a consumo de energía, la productividad en la operación de secado y la calidad posterior del producto. Mantener el contenido de humedad en un nivel deseado, trae beneficios directos, ya que todas las fibras retienen una cierta cantidad de humedad, y esto puede tener un efecto significativo en el peso total de la fibra. Como el precio de venta de la fibra está normalmente basado en su peso, la cantidad de humedad puede afectar de forma significativa el valor de venta final. Generalmente la factura final se ajusta teniendo en cuenta el contenido de humedad, pero este no es siempre el caso.También es a menudo muy importante controlar el contenido de humedad a lo largo del proceso para tener información acerca de los rendimientos en cada operación. El efecto que puede tener una variación del contenido de humedad de incluso un 1% puede ser muy importante, especialmente para fibras de valor elevado. Para lana con un porcentaje de humedad entre al 10 y el 15%, por cada 1% que se seca en exceso la productividad baja entre un 2 y un 3%. Típicamente se está secando un 3 o 4% en exceso, comportando una caída de la productividad del 10% o más. Reducción del uso de energía (considerando que la capacidad de producción extra no se utiliza).

En resumen, la implementación de un sistema de control, preciso, debería ser considerado por todos los productores que buscan una mayor eficiencia y rentabilidad en sus operaciones. Por ejemplo si las paradas de la planta se pudieran reducir en 30 minutos por día (una parada típicamente dura unos 5 minutos), supone un incremento en la productividad de un 2% (basado en una utilización de 24 horas/día).

1.7 Termofijado

Por: Amancio Jesús Gil Velásquez (1986-1987) – Editado por: Francisco

Mejía-A

El objetivo principal del termofijado es el de dar a

la tela estabilidad dimensional, pero no solo se obtiene este efecto, también

se obtiene una mayor recuperación de las arrugas y una modificación del tacto.

Durante el proceso de termofijación las fuerzas intrínsecas de la hilaza se

relajan, creando como consecuencia, la reducción de la capacidad para asumir

nuevas formas al doblarse (histéresis). Por estas razones los acabadores

actuales consideran el termofijado como una verdadera operación de acabado.

Últimamente en la industria y en las universidades se

ha venido estudiando ampliamente como determinar la temperatura ideal de

termofijación para una tela de poliéster.

Las conclusiones dicen que puede hacerse por medio de

un examinador de calor diferencial ¹(DSC), aunque otros investigadores han

demostrado las posibilidades de hacerlo por medio de un análisis termo-mecánico

(TMA). La verdad es que independientemente del método utilizado, una tela de

poliéster en una planta industrial se termofija con temperaturas entre 160 y

210°C.

1. (DSC) Calorimetría diferencial de

barrido 2. (TMA) Análisis termo-mecánico

Una fibra sintética está formada por largas cadenas

macro-moleculares en forma lineal, que están unidas entre sí por distintos

tipos de enlaces y fuerzas. Estos no son uniformes a lo largo de toda la fibra

y según su intensidad dan lugar a dos tipos de estructuras: Las zonas

cristalinas y las zonas amorfas. Dependiendo de la cantidad de una zona o de

otra tendremos unas propiedades u otras, (tenacidad, solubilidad, etc.)

Durante la fabricación de las fibras sintéticas hay

una fase que al solidificarse el polímero las moléculas quedan desordenadas,

teniendo bajas propiedades textiles por lo que necesitan someterlas a un gran

estiraje y así obtener la adecuada orientación de las moléculas. El estiraje

produce unas tensiones que se quedan en la fibra y que posteriormente durante

los tratamientos térmicos tenderán a encoger las fibras. Como lo dije en un comienzo, el termofijado tiene por

objetivo estabilizar dimensionalmente las fibras liberando sus tensiones

latentes. Las fibras que pueden ser sometidas a un proceso de termofijación

deben tener en común una naturaleza termoplástica. Siendo de esta naturaleza no

tienen un punto de fusión concreto, sino que por efecto del calor se reblandece

antes de fundir. Las temperaturas de reblandecimiento y de fusión de

las distintas fibras sintéticas dependen tanto de su naturaleza química como de

su estructura física.

1.7.0 Situación dentro de un proceso general

Podríamos hacer la siguiente clasificación:

- Prefijado.

- Termofijado intermedio.

- Post-fijado.

1.7.1

Prefijado: También se llama fijado en crudo o en sucio. Es

cuando se realiza antes de que el género haya recibido ninguna operación en

húmedo.

Inconvenientes: El mayor

inconveniente de esta operación reside en que el tejido está sucio. Haciendo

que queden más adheridas después del termofijado, por lo cual es más difícil su

eliminación. Cuando la pieza es blanca y va a ser teñida, las

manchas tendrán que sacarse después de la tintura produciéndose irregularidades

y desigualdades en la pieza.

Otro inconveniente ocurre cuando las telas crudas no

han tenido el tiempo suficiente para encogerse libremente antes del

termofijado, es decir cuando no se han relajado las tensiones del telar.

Ventajas: La mayor ventaja es que el tejido al ser fijado antes de los tratamientos húmedos en cuerda no se entorchara ni arrugará tan fácilmente. Otra ventaja es que posibilita mayor elección de colorantes.

Ventajas: La mayor ventaja es que el tejido al ser fijado antes de los tratamientos húmedos en cuerda no se entorchara ni arrugará tan fácilmente. Otra ventaja es que posibilita mayor elección de colorantes.

1.7.2

Termofijado intermedio: Es cuando se realiza después de las operaciones de

lavado y preparación y antes de la tintura.

Ventajas: No existe fijación de las impurezas, ya que el género llega al termofijado sin ellas. Los tejidos pueden encogerse libremente antes de la termofijación y la limitación de colorantes es menor.

Desventajas: Es más costoso, pues se necesitará una operación de secado adicional. Al no estar fijado anteriormente el tejido será muy sensible al arrugado por lo que habrá que evitar los tratamientos en cuerda y si hubiera que hacerlos habrá que extremar los cuidados necesarios para que no se formen pliegues, ni arrugas. Igualmente, si el termofijado no se ha efectuado uniformemente muy seguramente habrá absorción irregular del colorante.

Desventajas: Es más costoso, pues se necesitará una operación de secado adicional. Al no estar fijado anteriormente el tejido será muy sensible al arrugado por lo que habrá que evitar los tratamientos en cuerda y si hubiera que hacerlos habrá que extremar los cuidados necesarios para que no se formen pliegues, ni arrugas. Igualmente, si el termofijado no se ha efectuado uniformemente muy seguramente habrá absorción irregular del colorante.

1.7.3 Post-fijado: Es cuando

se realiza después de la tintura.

Inconvenientes: Solo se

pueden emplear colorantes que no vayan a fallar durante la termofijación. Como la tela no ha sido fijada antes de las operaciones

en húmedo será muy sensible al arrugado, por lo que puede tener unas

contracciones excesivas.

Ventajas: No existe

fijación de impurezas.

Aunque el fijado sea irregular, no afecta a la

absorción del colorante ya que el proceso de teñido ya se ha realizado, es

importante anotar también que todos los residuos del carrier usados en la

tintura quedan eliminados. A veces se puede realizar más de una operación de

fijado.

1.8 El proceso de termofijación se puede dividir en tres etapas:

1. Fijado mecánico de la forma

2. Fase de calentamiento

3. Fase de enfriamiento

1.8.1 Fijado

mecánico de la forma: Durante el proceso de termofijación la tela se fijará

en la forma que tenga durante la operación. Por lo general las telas se termofijan en estado

plano, completamente estirados y con una sobrealimentación, para absorber los

encogimientos que se producen al liberar la fibra de las tensiones producidas

durante su fabricación. Otras veces se fija la tela en formas diferentes a la

plana, como cuando queremos conseguir efectos de plisado o por ejemplo, el caso

de las medias, que se termofijan en hormas.

1.8.2 Fase

de calentamiento: En esta fase se calienta la tela hasta la temperatura

de termofijación, manteniéndola el tiempo necesario para crear una memoria que

mantendrá las características alcanzadas durante el proceso, esta memoria

dependerá de la fibra, de la temperatura de tratamiento y de la maquinaria

utilizada. Es indispensable que en esta fase la tela sea llevada

con la máxima uniformidad posible, es decir, la temperatura de esta durante el

termofijado debe ser la misma en todas las partes de la pieza, ya que las

diferencias de temperatura que pueda haber durante este proceso provocaran

diferencias estructurales, que saltarán a la vista más adelante en la prenda o

en la misma pieza de tela se podrán apreciar diferencias de color, en caso que

la tintura se haga después de la termofijación.

1.8.3 Fase

de enfriamiento: Muchos productores, en su afán por la eficiencia, le

da muy poca importancia a esta fase, lo cual suele resultar funesto para la

calidad del producto, pues hay que tener en cuenta que cuando el tejido sale de

la fase de calentamiento no ha concluido la termofijación, ya que todavía no se

han formado los nuevos enlaces en la posición relajada, cosa que se consigue en

esta etapa de enfriamiento.

1.9 El

termofijado por medio de calor seco se puede llevar a cabo por medio de estos

tres procedimientos:

1.9.1 Fijado

por aire caliente: El termofijado por aire caliente es el que se realiza

en la rama de secado. Es el más utilizado industrialmente para termofijar, ya

que se puede hacer de forma continua, empleando tiempos muy cortos. Las

temperaturas que se emplean dependen de la naturaleza de la fibra, pudiendo

oscilar entre 160-220 ºC mientras que los tiempos de exposición dependerán de

la maquina utilizada, entre 15 y 40 segundos. Las máquinas de termofijar, para alcanzar las

temperaturas de termofijación, no pueden ser calentadas por vapor, por lo que

hay que utilizar aceite térmico o quemadores de gas. La rama es la máquina más

empleada para la termofijación.

1.9.2 Fijado

por contacto: Por contacto el que se efectúa por medio de cilindros

metálicos calentados.

1.9.3 Fijado

por radiante: Por calor radiante el realizado utilizando rayos

infrarrojos.

Para tener

siempre en cuenta: En el cuadro que se muestra a continuación se relaciona el

comportamiento de las fibras y tejidos frente al proceso de termofijación, así

como las mejores condiciones para lograr tales efectos.

En el mismo podemos observar una serie de valores de

temperaturas que nos permiten estabilizar las fibras, sea utilizando vapor,

aire seco o agua, además de los valores de ablandamiento, fusión y enfriamiento

del material textil, los cuales de alguna manera nos permitirán regular esos

tiempos y temperaturas. Es conveniente tomar estos valores como una guía

debiéndose hacer en todos los casos algunos ensayos previos, necesarios para

ajustar los mismos a los correspondientes al tipo de fibra que estamos

manipulando.

- En las telas novedosas o con diseños en donde la fibra de poliéster ha sido teñida en tops, o en hilo, este poliéster ha sufrido ya una termofijación, por lo que sus encogimientos residuales serán menores.

- La variación de la afinidad tintórea varía con respecto a la temperatura y al tiempo utilizado en el proceso de termofijado.

- El tacto de los tejidos termofijados será duro y rígido, pero se puede solucionar con tratamientos en húmedo posteriores.

- Algunos colorantes dispersos son muy sensibles a la termofijación.

- Existe una excelente correlación lineal entre las cristalinidad y la temperatura efectiva de termofijado.

- La operación de termofijado no parece producir modificaciones en el peso molecular del PET ni en su distribución. Tampoco modifica el contenido de grupos carboxílicos terminales.

- El contenido de oligómeros superficiales de los sustratos termofijados aumenta entre las temperaturas efectivas de 162 y 216ºC, para mantenerse constantes después.

- La operación de termofijado disminuye gradualmente el índice de blanco y aumenta el índice de amarillo, lo que puede ser considerado como indicio de un ataque térmico del PET que ha provocado una mayor o menor decoloración, si bien apenas apreciable por el ojo humano incluso entre los valores extremos.

(El grado de blanco y el índice

de amarillo se determinan según las

Normas UNE 40-399-88 y DIN 6167,

respectivamente).

BIBLIOGRAFÍA:

Parte de este documento fue extraído de:

Operaciones

básicas de aprestos y acabados en los tejidos de lana.

Amancio

Jesús Gil Velásquez (1986-1987).

_________________________________

1.10 Blanqueado: Se utiliza para eliminar el coloreado de las telas. Todos los blanqueadores dañan el tejido; deben aplicarse con precaución y controlando la tinta y la concentración de agentes reductores.

|

Máquina blanqueadora Gongchuang, Textile Co., - Shoaxing,

China – Foto: Francisco Mejía-A en Sept. 2010

1.11 Mercerizado: Llamado así en honor a su inventor, el Ingeniero John Mercer (Clayton-le-Moors). Es el mejor proceso químico para el ennoblecimiento de los tejidos de algodón y mezclas. La tela es sumergida y empapada en un fuerte baño de soda cáustica y luego lavada bajo tensión. El proceso de mercerizado se realiza con soda caustica de densidad 32Be, a una temperatura de 18ºC. Este proceso le da a la tela un lustroso y agradable acabado, le imparte más resistencia y mayor afinidad para los colorantes.

Máquina mercerizadora, Gongchuang, Textile Co., - Shoaxing, China – Foto: Francisco Mejía-A en Sept. 2010

Tanto en las instalaciones con cadenas, como sin cadenas, hacen del mercerizado un proceso cada vez más necesario por las siguientes razones:

1.12. Carbonizado:

Tratamiento de telas e hilos de lana con ácido sulfúrico, destruye la

materia vegetal de la tela. Se hace también con la lana regenerada para

eliminar cualquier celulosa que haya sido empleada en la tela original. El

carbonizado da mayor textura a las telas de lana.

1.13 Gaseado: Es la

combustión de los extremos protuberantes de las fibras que se encuentran en los

bordes de las telas, o en la superficie y que producen en ellas asperezas,

matan el brillo y dan lugar a la aparición de pilling. El gaseado es la primera

operación de acabado en las telas de algodón que vayan a recibir tratamientos

transparentes. El gaseado, es también llamado "chamuscado" porque la tela en movimiento es expuesta a una llama directa por unos pocos segundos, de tal manera que se chamusque eliminando la pilosidad de su superficie, e inclusive partículas de material vegetal, dejando la tela más lisa y pareja.

Máquina goseadora de fabricación india

Bosquejo de una máquina goseadora de fabricación india

|

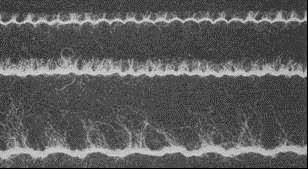

1.14/A Ratinado o Cepillado

Mecánico/Napping: A diferencia del cepillado convencional que se realiza en las telas

fabricadas en lana, lana y mezclas y/o diferentes pelos de camélidos como la

alpaca y la vicuña, donde unos rodillos con cerdas sintéticas y naturales

giran en la misma dirección y a la misma velocidad, al paso de la tela, con el objetivo

levantar levemente las fibras para luego rasurarlas con la tundidora, y así

evitar el moteado o pilling, el ratinado, cepillado mecánico o napping, es un proceso de acabado que

se realiza mayoritariamente en telas sintéticas, que a su vez pueden ser de

tejido plano o circular, mantas y otros tejidos de superficie elevada, con el

fin de darle cuerpo a telas que de otra manera serían planas y aburridas. El

proceso se realiza en una o varias máquinas con múltiples rodillos revestidos

mayoritariamente con púas metálicas que giran y contragiran continuamente tirando

las fibras de la superficie de un tejido, para darle una textura afelpada,

mientras las telas ganan volumen. Cada cepillo gira a diferente velocidad y

todo está cuidadosamente calculado para desprender las fibras sin que se rompa

la tela. El largo de las púas, la velocidad y la dirección de giro, la presión

de los rodillos, sobre la tela, determinan el tipo de afelpado que se va a

obtener. Estos rodillos generalmente alternan con un rodillo cuyas púas van

dirigidas hacia la dirección de alimentación de la tela (rodillo de pelo), y un

rodillo con los ganchos provistos en la dirección opuesta (contra-pelo).

Adicionalmente, el material, la torsión del hilo, y el tipo de tejido, también

tendrán una enorme influencia sobre el aspecto final del sustrato.

Una vez una de las caras está debidamente

retinada o cepillada, la otra cara se enrolla en un segundo conjunto de cepillos

giratorios, donde el proceso se repite hasta que se logra aumentar el grosor

del tejido llevándolo a unas cinco o seis veces su volumen original, creando

unas bolsas de aire que tienen una función aislante, todo ello sin añadirle

peso a la tela. Posteriormente, la tela es pasada a una tundidora, donde un

dispositivo con unas cuchillas en espiral corta las fibras sobresalientes para

darle a la superficie un aspecto uniforme. Las telas afelpadas (coloquialmente

denominadas ‘velluditas’) por una, o ambas caras, derivan su apariencia suave

de este proceso de acabado. El proceso de cepillado es una técnica muy antigua

conocida desde épocas del Imperio Romano, según pinturas encontradas en Pompeya.

Hasta mediados del Siglo XX, este proceso era particularmente adecuado para

tejidos de lana y algodón, dándole a la superficie del sustrato un aspecto

afelpado y suave produciendo un aspecto difuso la tela.

Con el advenimiento de las fibras hechas por el

hombre luego de la 2da Guerra Mundial, (segunda mitad del Siglo XX), este

proceso pasó a ser casi que exclusivamente para telas fabricadas con fibras

sintéticas como poliéster, Nylon, mezclas de poliéster/viscosa y algunos tejidos

acrílicos. Una tela sometida a

este proceso tiene mayor resistencia a los agentes atmosféricos, porque se

mejora el aislamiento térmico, creando un colchón de aire que proporciona un

microclima protector entre la piel y la tela.

Obsérvese

el volumen ganado por el sustrato al finalizar el proceso

1.15 Tundido o rasurado: Es el proceso de corte uniforme de la superficie de un tejido con el objeto de mejorar su apariencia. El corte se realiza en un equipo provisto de cuchillas montadas sobre la superficie de un cilindro giratorio, y por el que se hace pasar la superficie del textil. La altura de corte se puede regular a voluntad. Algunas telas se tunden crudas

para eliminar las fibras sueltas o los extremos de los hilos, nudos y otros

defectos similares.  |

| Cabezote de tundidora Mario Crosta - Unitex S.A. Palmira, Colombia - 1997 |

|

| Tren de tundidoras de Burlington - México - 2010

1.16 Calandrado (torculado): Es un acabado mecánico que se realiza con un conjunto de rodillos a través de los cuales pasa la tela y el objetivo de plancharla y prepararla para los procesos siguientes, y sirve también para mejorar apariencia y el lustre de las telas y paños de lana. En las telas de lana, los parámetros esenciales de este proceso son la temperatura y la presión, que combinados correctamente producen además de un planchado general, un efecto de separación de las partículas de las grasas naturales prisioneras aun en las fibras, que son el preámbulo esencial para el proceso de decatizado a presión sostenida. Hay varios tipos, el calandrado simple, el calandrado por fricción, el torculado, el calandrado de moaré y el gofrado

|

1.17 Decatizado: El decatizado es un proceso que se aplica a los tejidos de lana peinada y sus mezclas, y que permite un cambio en sus propiedades tridimensionales. Produce un acabado liso, sin arrugas y un tanto suave en todo tipo de telas, ya sean naturales, mezclas o de fibras artificiales o sintéticas.En primera medida se logra una estabilidad dimensional, pero si se realiza con presión, se logra además una reducción permanente de grosor de la tela, un aumento de la suavidad de la superficie y un aumento de la flexibilidad de la misma. Este

es un proceso comparable a la plancha con vapor.

|

| Decatizadora continua Sperotto Rimar - Burlington - México - 2010

1.18 Decatizado Kd: Existe también el decatizado en autoclave, esencialmente para las telas de lana y es conocido como proceso Kd, inventado y patentado por la firma italiana Biella Shrunk Process, en 1963.

|

Nota

de Interés: Es bueno tener presente cuando se aprestan o acaban

géneros de lana, que cuando la temperatura aumenta, se disminuye la resistencia

a la tracción de la fibra y cuando la fibra se seca aumenta la rigidez.

ACABADO PERMANENTE (FIJACIÓN) POR KD

Proceso esencial en las telas de lana

Interpretación: Francisco Mejía-A – FWI – Textile Division – Colombia

La fibra de lana está compuesta por QUERATINA que es la estructura de la proteína del pelo, es una proteína fibrosa y está unida principalmente por enlaces de azufre (disulfuro) y por puentes de hidrógeno. Entendido esto, podemos fácilmente entender lo que ocurre durante el proceso de fijación permanente. La pieza de paño (casimir), se somete por tensión en dirección de la urdimbre, aplicándole vapor en ausencia de oxígeno, pues es necesario aflojar y debilitar la estructura molecular de la fibra de lana. Este procedimiento reorienta las partes de hidrógeno y rompe por reducción y oxidación los puentes de azufre (disulfuro) activando la descomposición molecular y nebulizando la Queratina. Al retirar el vapor, se forman nuevos puentes de nitrógeno y los enlaces de azufre toman la nueva forma suelta y paralela dentro de la fibra desapareciendo el rizado y alisando la tela de lana. La razón de esto se debe a que cuando la pieza de paño sufre una perturbación externa, como en este caso, un súbito cambio de temperatura, su estructura se modifica para promover la redistribución intrínseca, creando una nueva. Uno de los factores más importantes para tener en cuenta durante el proceso de fijación permanente es el de la humedad, pues la temperatura de transformación vítrea de la lana húmeda es menor que la de la temperatura ambiente y esto hace que los puentes de hidrógeno se debiliten, haciendo que la proteína sufra una especie de des-enrollamiento (pues los enlaces disulfuro en esta etapa no han sufrido ninguna alteración) y así la lana se vuelve más propensa a aceptar las modificaciones, y a la vez se estira más de lo normal.

La temperatura de transformación para lograr la fijación permanente depende no solo del contenido de humedad sino también del pH, ya que la temperatura se desplaza paralelamente a un nivel mucho mayor que el que tiene la temperatura de transformación vítrea, siendo la humedad igual en ambos casos. En esta fase vítrea se tapan los poros existentes entre partículas, disminuyendo la porosidad y reduciendo el tamaño del género. El tener la pieza de paño con una humedad relativa alta (10% – 14%), antes del ciclo de decatizado, logrará que el proceso de fijación permanente no solo sea más eficiente, sino que realzará las otras propiedades, como tacto, caída, resiliencia, etc. Esto quiere decir que para lograr un eficaz decatizado a presión en autoclave el contenido de humedad del tejido de lana, de la lona envolvente y del vapor tienen una importancia suprema. Dentro de este contexto la preparación del sistema de vapor para este proceso es adecuado cuando las temperaturas usuales se encuentran entre 122° C y 126° C (que corresponden a 1,4 bares).

¿DE QUÉ DEPENDE LA PERMEABILIZACIÓN DE LAS LANAS FINAS VS LAS LANAS GRUESAS?

Las lanas finas, genéticamente tienen sus enlaces disulfuro en una disposición lineal más relajada (pero tienen muchos enlaces) lo que hace que la estructura molecular de la queratina tengan que nebulizarse completamente para lograr la lisura deseada y para que esta sea permanente y no se vea afectadas por agentes externos como el vapor, lanas gruesas, tienen muchos menos enlaces de disulfuro lo que hace que la proteína se pliegue mucho más sobre sí misma y sea más fácil crearles una nueva memoria. La permeabilización depende de la cantidad de enlaces disulfuro que la fibra posea (eso viene dado genéticamente). Esto lo podemos apreciar en las personas de esta manera, la persona con cabello liso al tener menor cantidad de enlaces disulfuro y una disposición más relajada de la proteína, permite que el agua penetre más fácilmente que en el pelo de una persona negra la cual tiene en su cabello mayor cantidad de enlaces disulfuro y la disposición de la proteína, le dificultan más el paso al agua.

FIJACIÓN COHESIVA: Es la reorientación de los puentes

de H2 por encima de la temperatura de la transformación vítrea la cual es resistente si los siguientes procesos se hacen por debajo de esa temperatura;

- Secado Con Aire Caliente

- Prensas de Cubeta o Calandras

- Prensas de Cartones

Por eso los tejidos prensados deben ser fijados permanentemente en ese estado antes que el efecto se pierda. La fijación cohesiva depende del contenido de agua en el tejido ya que influye en la situación de transformación vítrea. La temperatura de transformación vítrea de la lana húmeda es menor que la temperatura del ambiente, lo que hace que una fibra secada al aire se fije de forma cohesiva.

EXPANSIÓN HÍDRICA O HIGROSCÓPICA: Es el hinchamiento de las fibras creado por absorción de humedad el cual expande el diámetro y el radio de la fibra obligándolas a enderezarse y haciendo que el tejido se alargue.

1.19 Otros procesos: Existen en la

industria de manufactura de telas otra serie de procesos que están en una fase

intermedia entre tejeduría y acabado, y que muchas veces son exclusivos solo de

ciertas industrias, veamos:

1.19.1 Remiendo: (zurcido, mending): Este proceso es altamente especializado y aunque todo parece indicar que en los años por venir podría extinguirse, es aún fundamental en la industria de las telas finas, como en la de telas de algodón para camisería, en las telas de lana, vicuña, cachemira, alpaca, angora y seda. Remendar debidamente es un arte costoso y lento. Generalmente realizado por mujeres, este arte nació casi al mismo tiempo en el que nacieron las diferentes formas de tejer.

El arte de remendar ha ido desapareciendo con el tiempo: Recordemos que antiguamente hacerse a un pedazo de tela para confeccionar una prenda era supremamente difícil, inclusive para los nobles. La gente común no tenía fácil acceso a los textiles y la ropa se heredaba de generación en generación. Al igual que en aquellos días las buenas remendadoras son muy apetecidas actualmente, aunque no disfruten del prestigio que en otrora les tributaban. Las empresas que fabrican telas finas, tienen ejércitos de mujeres remendando, como es el caso de la planta de lanera de Burlington, en México. Las casas reales de Europa, las consideraban un tesoro preciado. Se dice que la casa real de los Romanov en Rusia, tenían a su disposición cerca de 1000.

|

| Sala de remiendo en Burlingtom - México - 2010. Notese que la tela es entregada en rodillo Sala de remiendo en Burlingtom - México - 2010 |

1.19.2 Pinzado “Picking”: El pinzado, también conocido como desmotado, es una operación manual de características similares al remiendo. Se ejecuta después de secar la tela, con el fin de remover cualquier impureza de origen animal o vegetal que haya quedado en la tela. También se buscan y rematan los nudos para que en el proceso de tundido, no se hagan huecos. Muchas fábricas de hoy remueven el material vegetal lo remueven con el gaseado o el carbonizado.

|

| Operaria realizando el pinzado (picking) en Burlington - México - 2010 |

.jpg)

.jpg)